在翔正国际的日本商务考察团的导师的带领下,我们不止学习日本工厂的精益生产管理,也对日本孜孜以求的新技术研发进行了多方面的了解。本次我们来到的是日本丰田汽车旗下大零部件企业双叶电子工业。

作为丰田汽车公司旗下大零部件企业双叶电子工业株式会社(Futaba Corporation)成立于1948年,因为公司是有两个人在千叶创立的,所以起名叫做“双叶”

双叶电子工业株式会社主要产品包括:OLED显示器,变频驱动器,显示模块,电容式触控面板,无线电控制设备,自动化设备,冲压模具套部件。

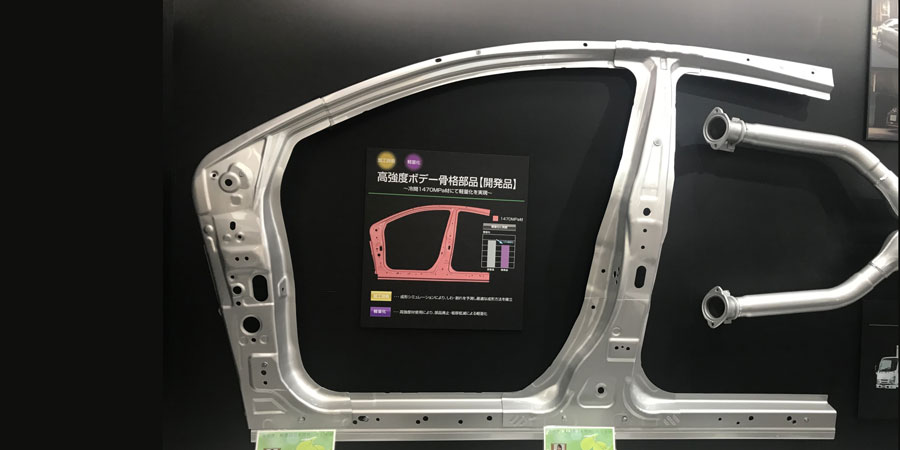

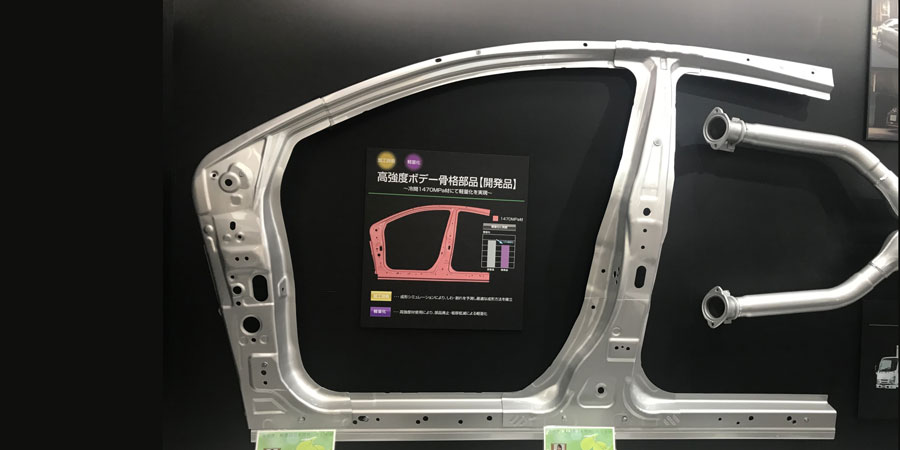

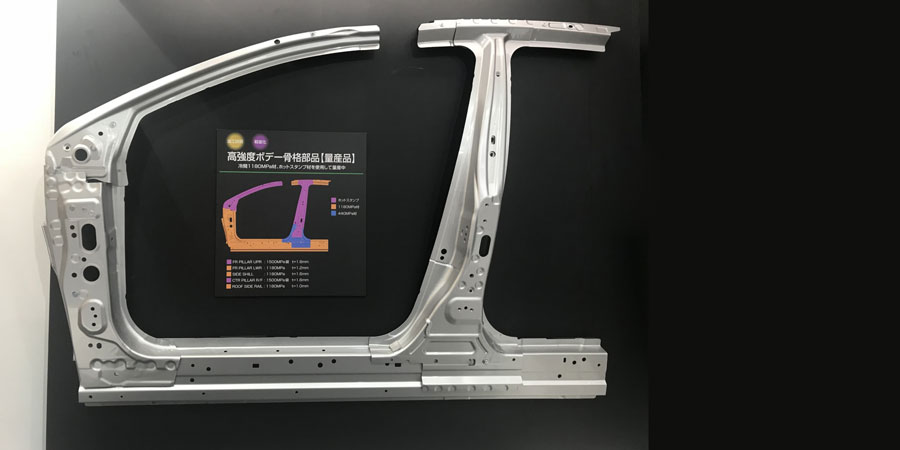

在这里我们看到了双叶电子工业展示了正在开发的下一代车身的横向框架。

该横向框架的一个特点是它仅使用超高强度钢板。由于是冷压成型的,可以降低成本。

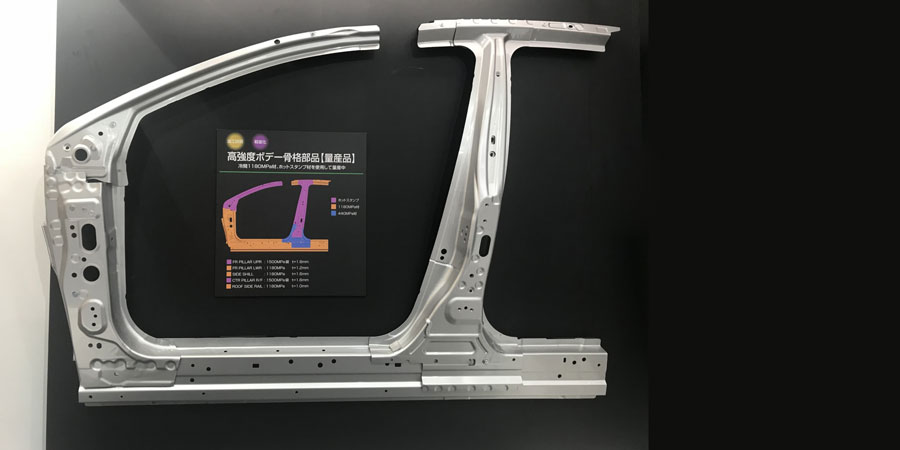

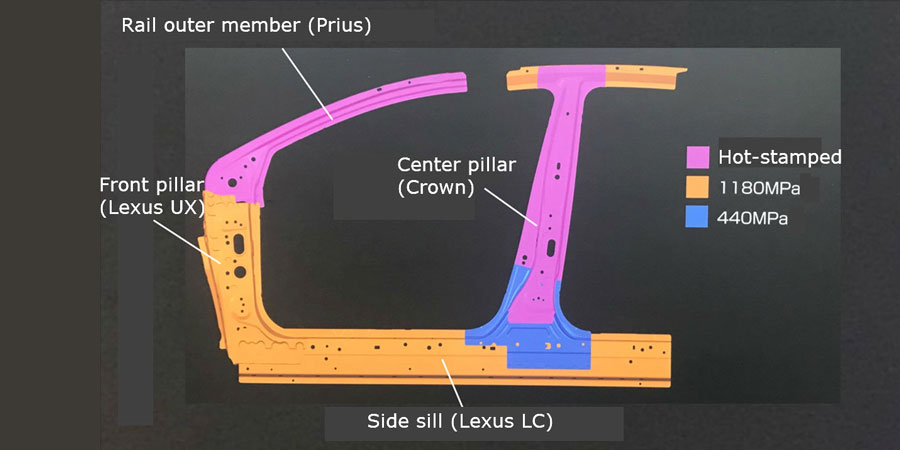

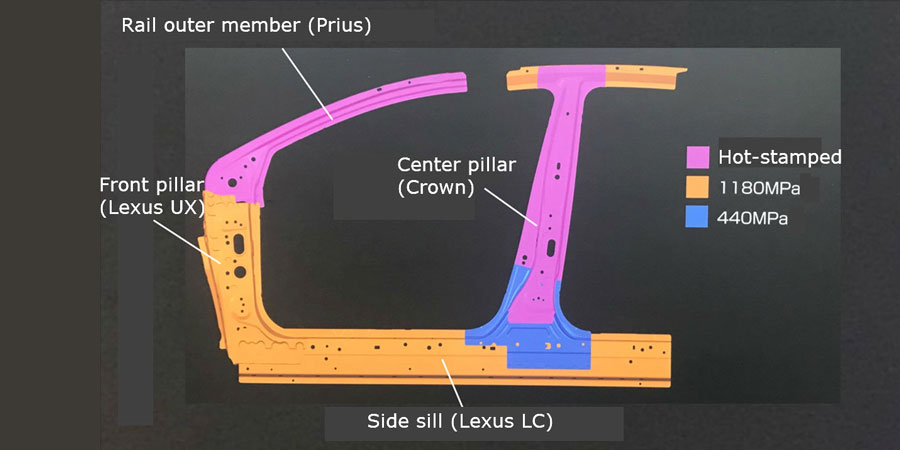

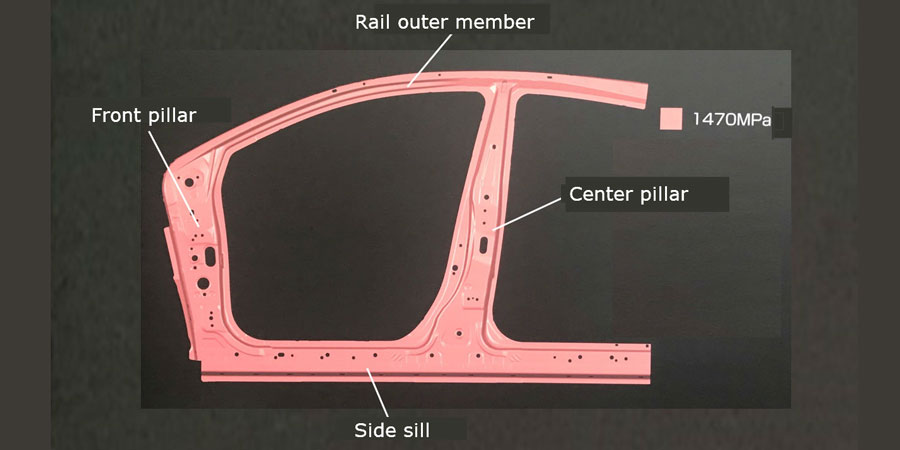

目前的轻量化车身框架是由超高拉伸材料和热冲压材料相结合而成。下图是丰田汽车目前正在大规模生产的汽车车身框架组件的组装图。其前柱(雷克萨斯UX)和侧槛(雷克萨斯LC)采用抗拉强度为1180mpa的超高拉伸材料,轨外构件(Prius)和中心柱(Crown)采用1500 mpa级热冲压材料。

前柱、侧槛、轨外构件、中柱厚度分别为1.2mm、1.6mm、1.8mm、1.6mm。

但是使用热冲压材料来实现高强度,需要加热才能相对容易地形成比较复杂的形状,问题的加热他们的成本真的很高。

“加热材料的电力成本变得很高,制造成本比冷压高出三倍,”双叶说。

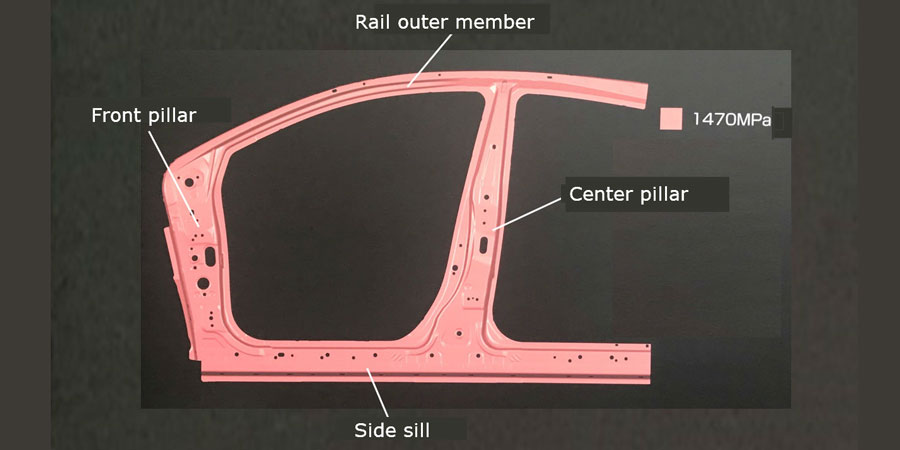

为了解决这一问题,双叶正在开发一种仅由超高拉伸材料制成的车身框架,消除了热冲压材料的使用。

由于电力成本高,热冲压材料被取代

下图是下一代车身框架的结构。四种构件(前柱、中柱、钢轨外构件和侧槛)均采用了抗拉强度为1470mpa的超高拉伸材料。车身框架的厚度为1.6-2mm。

就像目前的高抗拉材料一样,它们是通过冷压成形的。它可以只经过五到六个工序,包括成型,镗孔和切割。只使用金属模具和压力机即可加工,降低了制造成本。

每一个零件冲压成型后,通过点焊集成在一起,组装成车身框架。与目前车架的情况一样,不需要采用特殊的焊接方法。下一代车身框架的制造成本预计将比目前的车身框架低10-20%。

在质量方面,与现有车架相比,可降低13%左右。然而,下一代车身框架的重量并不是通过减少钢板的厚度来削减的。双叶通过使用1470mpa的材料来增加强度,并通过去除加固材料来保持板的厚度和减轻重量。

高抗拉材料的抗拉强度越高,成型就越困难。双叶预测裂缝和折痕通过形成模拟,建立了优方法来阻止他们形成。

裂缝方面,公司分布抗拉强度。为了防止折痕,它增加了挤压材料的力量,并采用了一种容易吸收折痕的形状。因此,该公司实现了足够高的可成形性进行批量生产。

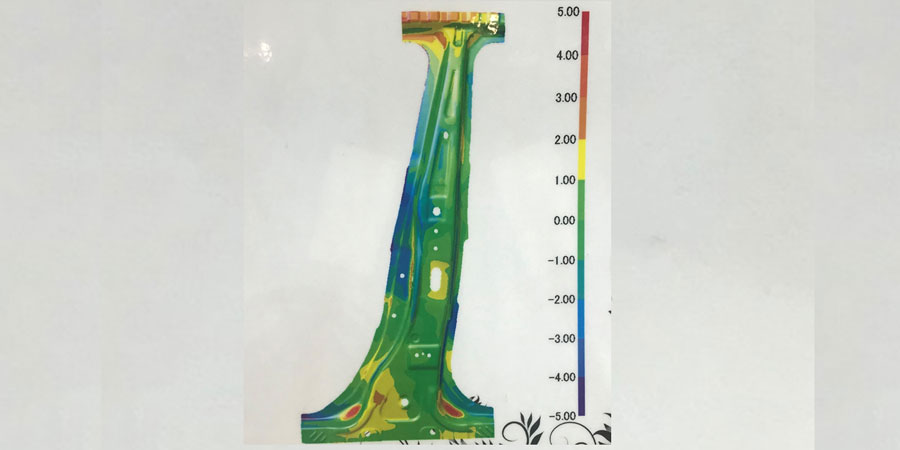

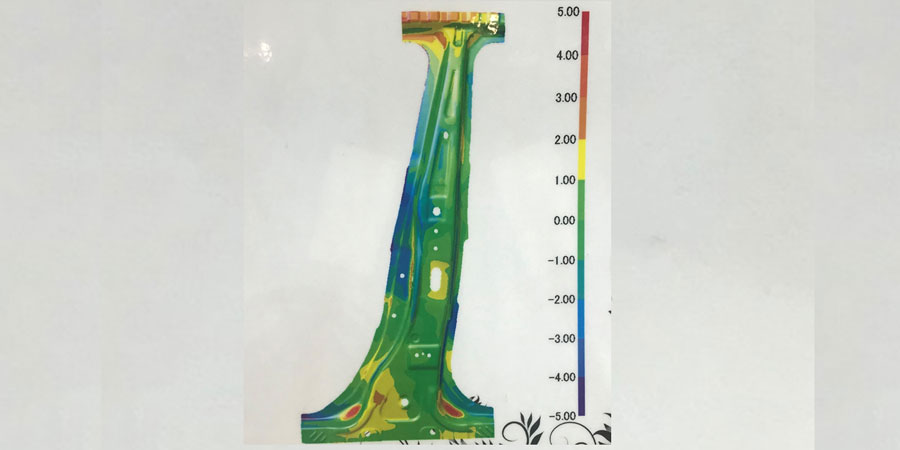

中柱尺寸精度的评估。需要正负5毫米的尺寸精度示意图。

下一代车身框架的问题在于尺寸精度。虽然误差范围必须在±0.5以内,但目前的技术而言已经完全没有问题了。

“我们可以通过再次调整来解决这个问题,”双叶说。

下一代车身框架计划在2022年或2023年商业化。预计它将率先使用于丰田汽车。

翔正国际多年来一直致力于日本商务考察业务,积累了丰富的日本标杆企业和百年传承企业资源,每年都会有不同主题的日本考察研修行程,共邀有志之士同往日本参观考察学习。 更多详情可咨询翔正国际热线电话4001608602 如需转载请注明来自翔正国际日本商务考察(官网http://www.sageeducation.com.cn)