将互联网的共性技术与制造业行业特征实现有机融合,工业互联网这种应用模式正逐渐对制造企业的研发、生产、管理和服务等各环节带来深刻变革。通过数字化提高生产力、提升响应速度已经在许多企业中得到印证。下面我们分享郭朝晖总来自实践的一些思考。

从看得见到智能化

数字化怎么搞?其实很简单。

首先能看见,用数据能够知道现在发生了什么。数据好处是精确、准确、及时。

第二个可追溯,能够记住历史。如果没有可追溯的话,出了质量问题,你都不知道出在什么地方,质量问题不可能提高。如果想达到高质量,必须具备可追溯的能力。当然可追溯有个程度的问题,可以手工,也可以用计算机,但是计算机做的肯定比手工要好的多得多,因为人的记录会出问题。

第三点,透明化,避免淹没在数据的海洋中。透明化是指的在大数据时代,如果对数据不加分别其实有和没有是一样的,就会淹没在数据的海洋当中。透明化可以避免这种现象发生。比如只看到烟气温度300度,这个没用的,通过数字化要知道,烟气温度正常应该是250度,现在高了50度,每秒钟浪费多少能源,一天浪费多少?现在这种情况已经发生了多长时间了。比如在货车装上GPS,不需要了解什么速度、流量位置、功率位置,只要了解到卡车有没有在不该装货的地方装货,有没有在不该卸货的时候卸货,从一些抽象的很具体的数据当中,告诉客户所关心的信息。

第四,智能化,能够自动地解决问题。让机器去做,人就不用做那些简单的重复的事,或者叫自动化,大概应该沿着这条思路走,我觉得是提高管理的一条路子。

透明化这方面的例子其实非常多。我有个深圳朋友给一家生产天线的企业做咨询。这家企业的天线是手工生产,不容易规范。他发现如果给工人手上夹一个手环,就能够知道是不是规范的操作。先设定一条标准,如果工人不按照标准操作,手环嘟一声,工人就知道操作不对,赶紧改正。这样一来,天线生产的合格率一下子提高了20多个百分点,从七十几提高到百分之九十几。

同样,上海某专家在给一家汽车场检验打钉子的案例也能说明这个问题。过去认为打钉子的合格率是98%,这个专家把打钉子的有关电信号找出来发现正确的曲线。当工人打钉子跟这条曲线不一样,嘟一声,检查一下纠正过来。结果发现原来真正的合格率只有95%,也就是说很多的不合格原来并没检查出来。而现在通过这种方式,合格率提高到99.8%。因此通过数据来做成标准曲线,把实际操作跟标准曲线进行对比,不对的时候嘟一声,这么一个简单的逻辑,实现透明化了,就会把质量合格率大大提高。

类似的情况还有非常多,用数据立一个标准,操作的时候如果跟这个标准不一样,提醒并让工人去改正。工业界就是要有标准的,和标准不一样往往就出事。这样一来的话,在提高质量、在管理的尺度上,就可以大大地加强。

对智能的理解

那么智能是什么?很多人都以为是完全自动化去决策。在我看来智能其实是处理好机器决策与人之间的关系,是处理人机关系的技术和艺术。机器在客观、并行、速度、少错、标准等方面比人强,但是它的灵活性是不如人的,许多创造性的问题它是无法解决的。

智能其实是处理好机器决策与人之间的关系,是处理人机关系的技术和艺术。机器在客观、并行、速度、少错、标准等方面比人强,但是它的灵活性是不如人的,许多创造性的问题它是无法解决的。

所以《工业互联网白皮书》有一个副标题,我把它翻译成《重构人和机器的界面》。在《三体智能革命》这本书中,我们的观点是,要把人、赛博(Cyber)空间和物理空间的关系搞清楚。《机·智》这本书上说的是

要把人的智慧变成机器的知识。所以在决策过程,我们不追求100%的自动化,而是说更加有利于进行决策。

在这个过程当中有了互联网,有了大数据或者智能化,会提供很多的好处。比方说CPS。原始的CPS,比如物理的无人机在赛博空间当中有一个映象,军事人员在万里之遥操作计算机赛博空间,就可以影响物理空间。这解决了一个技术困难,如果你想让无人机自动的锁定谁是恐怖分子谁不是,让机器自动决定杀人,难度太高。而且还有一个好处,人不在飞机上,它如果被打下来的时候人不会死。所以人不愿意干的活让机器去干。创造这个东西的目的是,不要纠结于是不是100%的机器决策。

智能化的理想是把管理问题变成控制问题。

智能化在工业互联网和工业知识软件化当中,一个非常重要的机遇,就在于大尺度的协同优化。比如说钢铁厂。宝钢20平方公里,首钢30平方公里,很多工厂的面积都很大。在这么大的范围里,涉及到几十、几百台的跟能量、跟煤气相关的设备。过去是人工制定计划决定这些设备什么时候停,什么时候开。但是计划没有变化快,稍微的差了几分钟,可能煤气就不平衡了。多了的话要排散掉,少了的话,有些东西就影响生产。现在有了互联网,我们可以知道谁什么时候停,谁什么时候不停,可以让谁什么时候停,什么时候不停。这样一来把人的决策逻辑交给计算机,原来几十、几百台设备的安排可以短时间内由计算机算出来。“优也”这么一个不大的企业,每年就可以创造4200万的效益。

没有互联网的时候,基本是个管理问题,在未来自动化基础上,是标准的问题。

其实美国大河公司的基本做法就是这样,可能说法不一样,但是逻辑上无非是能看见、可追溯、透明化、智能化。所以我说智能化对很多企业可能不是一个天翻地覆的变化,而是把眼前做不好的做好,他就有充分的能力。

企业重大的能力在于持续改进

一个好的企业重大的能力在什么地方?在于持续改进!

日本的智能工厂有一个架构,叫做IVRA结构。这个架构我一开始并没重视,直到有一天我意识到,

智能化是要通过管理的手段来实现,直到有巨大的经济价值为止。

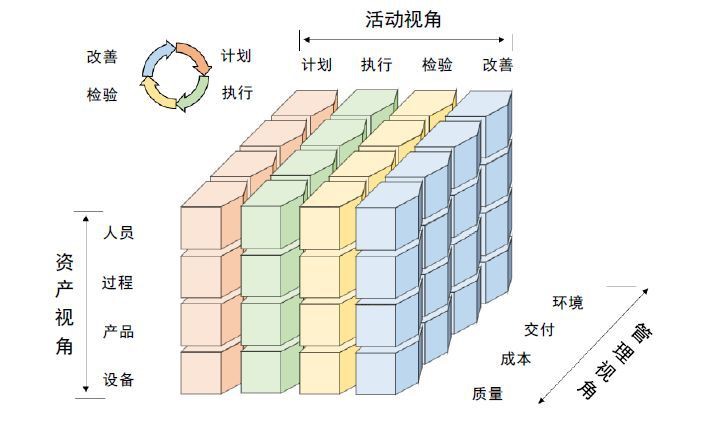

大家注意,这个架构有三个维度,一个维度叫做管理,管理成本、质量等等。另外一个是资源,管理的对象是资源,怎么管理?通过PDCA。搞工业的人都知道PDCA这个概念,这样一个大家都很熟悉的东西,为什么能够成为智能化的一条路呢?当时我没有特别明白,直到何老先生说了一个观点,我彻底明白了。他说PDCA其实是过去一种常见的做法。但是目前有了数字化,这个办法就不一样了。比如过去我们做P(计划)是在纸上做,甚至脑子当中做,现在数字化背景下,就完全可以在赛博空间做,赛博空间做的结果马上跟物理空间的执行(D)相对应,进行检查(C)。检查好了之后,我们再改变计划,再根据差,把计划进行优化(A),使得下一次做得更好。其实工业界很多知识怎么来的?就是久久为功不断的优化来的。

过去的PDCA是人去做,人做的时候搞不准。比如,工厂可以生产1000种钢种,不同的钢种有不同的厚度、不同的处理方式等等,人的脑子记不住什么是好的,因为每一种方式都有不同的好,但是计算机记得住,这种情况下的好就是什么?然后根据这种情况告诉工人怎么做,所以PDCA这个逻辑是计算机是能很好执行的。

在数字化时代,PDCA可以智能化地去做。它能在每个特定场景下保持好,全生命周期的优化。工具变了,效率就像用火车代替了我们的双腿。没有比计算机更认真的PDCA!

那么PDCA是什么?P就是怎么做事,这就是知识。工业界重要的知识是什么?重要的知识就怎么做事的。大数据的本质是什么?大数据的本质产生知识。所以PDCA又引出另外一个重要的概念,就是工业大数据。时间关系,工业大数据的本质没办法展开了,只跟大家说一个逻辑。工业界的很多知识涉及到几千、几万个变量,是根本没有办法用理论推出来的。它是对人的想法进行实验,在实验的过程当中不断的改进这么来的。

这样的逻辑我们可以让计算机去做,涉及到几十个变量,你想求优的时候,特别当你的模型又不太准的时候,几乎是很难做到的。

而大数据的特点是什么呢?大数据给我们提供大的优势之一就是跟着学就行了。历史上这么做过,他做的好,跟着学就行了。过去也能跟着学,但是过去数据量少,只有几种情况,突然出现一种情况,以前没有的就不知道跟谁学了。大数据呢?样本等于全体,总能够找到一个学习的样板。还有大数据,把方方面面的数据记录的很完整。过去学的时候,经常会学错了,大数据背景底下不容易学错。所以大数据重要的知识是把这些离散化的信息给记下来,哪怕有一千一万种场景,都能记下来。时间关系不展开了。

对平台的认识

再谈谈平台的逻辑。

平台是干什么用的?告诉大家我的一个体会,所有的工业技术软件化做的好的地方都跟平台有关系。比如说宝钢的许多东西,就落在平台上,可以直接让计算机自动的去用。如果不落在平台上,往往就变成离线的,发挥的能力就变小了。另外,平台就是把方方面面的数据和知识能集中在一起。所以某种程度上来讲,平台是工业技术软件化的土壤,没有他的话,能不能做?能做,但是投入产出比不一定合算。

平台是存储数据的仓库,平台是信息流动的道路,平台是承载知识的书架,平台是持续改进的阶梯。

我们要做一件事,要持续改进,要慢慢的走。慢慢的走意味着当我想不清楚的时候,就从手头开始,然后就会越做越好。那么平台的好坏在什么地方?我觉得平台的好坏可以通过时间的检验,而且好的平台不需要推倒重来,因为它是不断积累的东西。

平台为什么有用?简单讲两个事情。很多工厂里的知识都是碎片化的,比方说炼钢的时候,前一个中间包不能含有什么合金,这是很特殊的需求,是碎片化的知识(

碎片化表现为知识只在小范围内有用)。所以持续改进面对的一个问题,特别当信息集成涉及到很多的部门,很多的业务知识的时候,任何两者之间产生的这种连线,都是一种知识,非常碎片化的,不容易管理。所以,宝钢ERP系统负责人王洪水先生曾经有过一个想法:一个大的企业,除了要把过去的数据结构管理好,重点是未来碎片化的管理。否则知识没有管理好的时候数据又在用,企业的产品质量不可能搞得很好。生产用什么样逻辑都不清楚,怎么可能会管的好呢?

数据知识要结构化,这是工作的难点,也将是更辉煌创新的起点。

第二方面,很多企业会遇到极其复杂的问题。比如钢铁行业未来的发展智能化怎么搞?智能化说起来很简单,单独从生产环节来说,不能只考虑一个设备,而要考虑整个生产线;不能只考虑控制,不能只考虑管理,而是管控要融合;不能仅考虑生产本身,也要考虑为生产提供保障的环保和设备。从理论上讲是这样,但是面对实际问题的时候各种条件极端复杂,是做不成的。我经常说,骑着自行车上不了月球。如果持续改进的话,拉了一批数据,做了一个东西,花了一年的时间,100万,这个功能上去了。可是带来多少效益呢?30万。这不亏死了。特别是一个大系统,今天改一点,明天改一点,就像一个人整天给他动手术,不可能健康的。所以持续优化,大范围的优化挺好,但是遇到具体问题非常麻烦。怎么办?

持续改进的载体:工业互联网平台

我们需要一个阶梯,这个阶梯是什么呢?工业互联网平台。工业互联网平台的本质是什么?过去搞一个信息系统,是希望搞好了之后,不要改动它。所以前期需求分析要很认真,初步设计、详细设计、编码,一步步下来,不要出错,一出了错麻烦大了。工业互联网平台不是这个逻辑,它是把各种条件准备好,在上面愿意搭个帐篷就搭个帐篷,愿意加个什么东西就加。它是数据采集,知识共享,把有些操作共性的东西给拎出来,下次你就不需要做这个事情了。比方说数据都采来了,下次就不用到处找数据了,对生产的影响就会减少,做持续改进,它的成本就低了。成本低了之后,一步步往前就走就行了。同样是,过去100万的成本效益30万,现在变成5万的成本,那么30万的效益就划算了。

工业互联网是智能化工作的工具,知识重用的载体。

没有平台的时候,做个APP就像建一栋大楼,成本高、周期长;有了APP就像搭帐篷,把成本降下来,把效率提上去。所以,平台能够使得这种持续改进简单化。 一个个的帐篷,其实就是一个个的知识软件化,就是一个个APP,这样就比较简单了。平台本质上是保证持续改进更加高效。而持续改进对很多企业来说,就是一种战略。但是,持续改进不能狗熊掰棒子,掰一个丢一个,也不能花很大成本来做。所以我们需要各种平台、工业大数据平台、工业互联网平台等等,使得企业做持续改进这个逻辑更加简单、更加方便、更加高效。

优也的CTO林诗万先生,就是按照这样的思路设计工业互联网平台的。

历史告诉未来:好东西要降低成本、广泛使用才能推动历史进步

在人类发展过程当中,往往是生产力带动生产关系的改变。比方说铁器的发明带动了生产力的提高。人类从奴隶社会进入封建社会,生产力怎么提高的?道理很简单,过去要用石头斧子砍树,过去是木头犁犁地。如果用铁制的工具那就简单多了,生产力明显提高了,过去能种一亩地,现在能种10亩地,它广泛应用了之后,效率就提高了。农业的效率提高了,整个社会的生产效率就提高了。

但是,在出现铁器之前,其实有铜器。铜器为什么不能带来这么大的一个变化呢?道理很简单,因为当时铜太贵。《墨子·非攻》上有个故事,墨子对公输盘说,我给你10斤铜,你给我杀一个人去。铜就像金子一样的。请献十金。如果用这个铜,给奴隶打一个铁锨,打成一个一个铁犁让他去犁地,你放心吗?肯定不放心的。所以本质上是要把成本做低了之后,才能广泛应用。广泛应用了,才能促进生产力的发展,才能带动社会的变化。

工业知识软件化某种程度也是这个样子,他要通过软件化的办法变得可传承,使它的应用次数增加,使它的可复制性增强。这样一来,把它的成本降下来了,就可以广泛应用了,也能够促进我们生产力的极大发展,从而把我们带入一个新的智能社会。这个时候,人不愿意干的活就可以交给机器去做了,哪怕是一点小活都可以用机器人来做了。前提是先要把成本做下来,然后广泛应用,然后促进生产力的发展。

其实数字化有很多的好处,大家不要老是想着机器代人,老是想着劳动力不足。这是未来的发展路线,现在要想

新技术在企业里面落地生根,它的前提一定是创造价值。大家一定要记住这句话。不仅是我个人的认识,也是我的实践。进行转型升级和大的改变,这样的企业是少数的、精英的企业,

大多数企业数字化有用的切入点,在于企业的管理。因为中国几乎所有的企业管理都是有短板的,如果短板补不上,技术其实都是上不去的,质量上不去,成本也降不下来。

所以我强烈建议,要按照这种思路,用数字化的办法,推动管控一体的发展,让它创造价值,逐渐的往上走。多数企业沿着这条路子走,是具备经济性,走得通的,这是我个人一点肤浅的见解。跟大家不一样的地方,也可以批判。

最后我用何麟生先生的一句话跟大家共勉。他说世界上有两种人,一种是懂数字化的人,一种是不懂数字化的人。我觉得我对于数字化一知半解,多少知道一点点,这就是我今天对这个东西的理解。

工业的两大特点之一,就是个性化特别强,别人成功的,对我来说不一定成功,叫做彼之糖蜜,我之毒药。所以再强调一点点,就是我说的不一定对,欢迎大家批评指正。这也是对我的一种激发和对我的一种进步,谢谢大家。